مولف: علی کوثری مهر

پوششدهی با اسپری پلاسما/ پاشش به کمک پلاسما

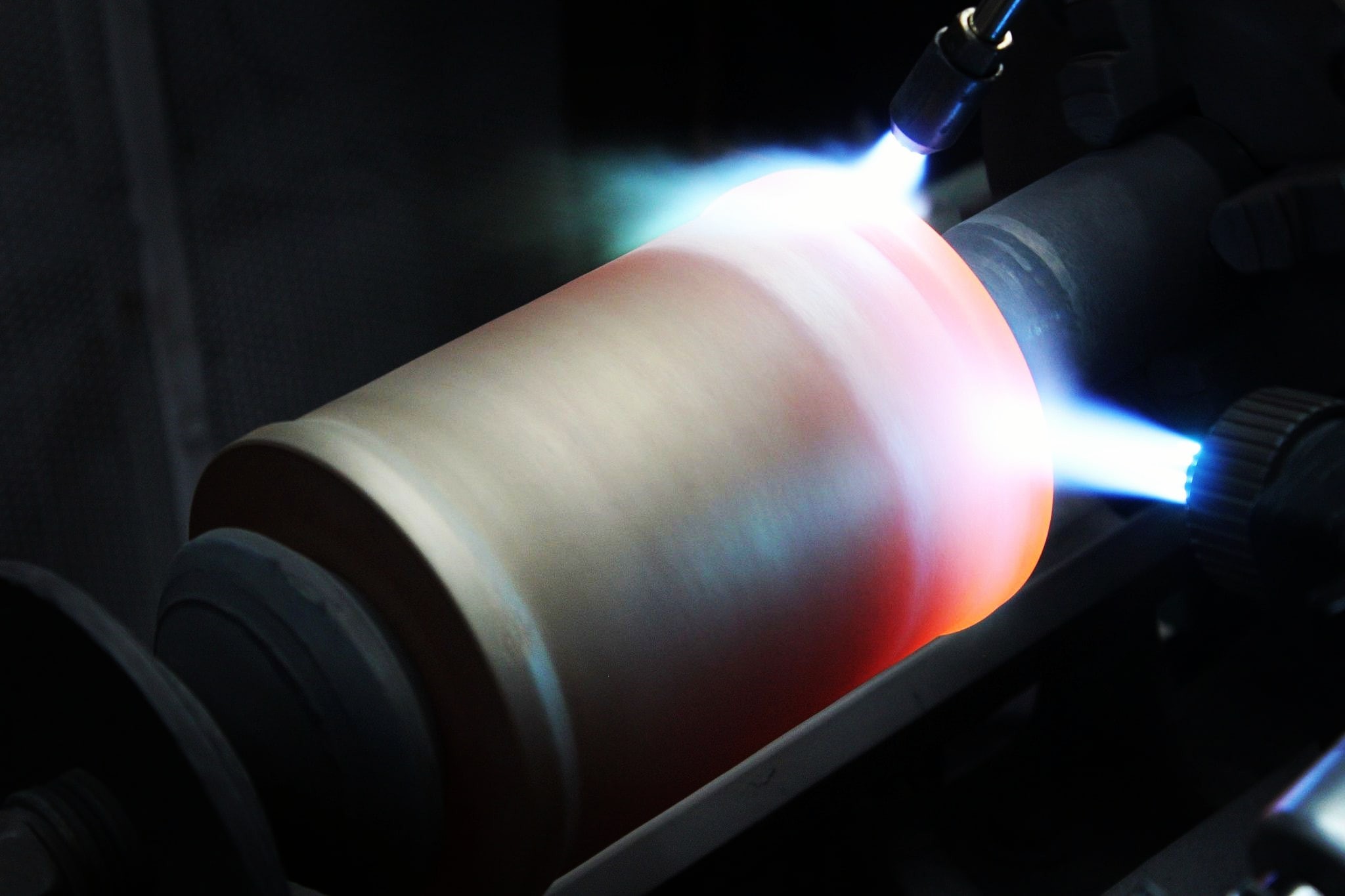

پوششدهی با اسپری پلاسما یا پاشش به کمک پلاسما یک روش انباشت لایه ضخیم است که تفاوت اصلی آن با پوششدهی با اسپری حرارتی، دمای ذوب پودر است. حد بالای دما در پاشش حرارتی در حدود 3300 درجهی کلوین است در حالی که در اسپری پلاسما دمایی به بزرگی 25000 درجهی کلوین به سادگی حاصل میگردد. در پوششدهی با اسپری پلاسما، از پلاسما برای تولید یک منبع حرارتی با انرژی بالا استفاده میشود که این امر توسط وسیلهای به نام مشعل پلاسما یا تفنگ پلاسما محقق میگردد. مشعل پلاسما از یک کاتد تنگستنی توریمدار مخروطی شکل و یک آند مسی استوانهای تشکیل شده است. گازهای مورد نیاز برای شکلگیری پلاسما از فضای حلقوی بین دو الکترود جریان پیدا میکند و توسط تخلیهی الکتریکی فرکانس بالا یک قوس الکتریکی شروع به شکلگیری میکند. جریان گاز مابین دو الکترود موجب کشیدگی قوس الکتریکی میشود تا قوس الکتریکی در مسیر پیشرفت خود از یک الکترود به الکترود دیگر از نازل (دهانک یا شیپوره) مشعل به صورت شعلهی پلاسما بیرون بیاید. گازهایی مانند آرگون، هلیوم، هیدروژن و نیتروژن عموما به عنوان گازهای قوس الکتریکی (گازهای شکل دهندهی پلاسما) استفاده میشوند. آر آنجایی که دما درون پلاسما معمولا بین 10000 تا 15000 درجهی سانتیگراد است، قاعدتا هر فلز (شامل فلزهای دیرگداز) یا سرامیکی (اکسایدها) میتواند توسط این روش ذوب و لایهنشانی شود.

در طول فرآیند پوششدهی با اسپری پلاسما، مواد اولیه به صورت پودر، میله یا مفتول به شعلهی پلاسما وارد میشود تا ذوب گردد. در مرحلهی بعد پس از اینکه این مواد به مقدار کافی گرمادهی شدند، به موجب شتاب گرفتن در جت پلاسما به سطح زیرلایه میرسند. هنگامی که قطرات مذاب با سطح زیرلایه برخورد میکنند، پهن و گسترده میشوند و به واسطهی برخورد متواتر موجب تشکیل پوشش بر روی زیرلایه میشوند. سرعت و دمای ذرات/قطرات پودر به طور مستقیم به نوع گاز پلاسما وابسته است. بیشتر پودرهای مورد استفاده در پوششدهی با اسپری پلاسما متشکل از ذراتی با قطری در بازهی 10 تا 90 میکرون هستند. پودرهایی تک جزئی که توزیع اندازهی باریک دارند (اندازهی ذرات تقریبا یکسان هستند)، برای رسیدن به گرمادهی و شتابدهی یکنواخت ارجحیت دارند.

منابع:

-

29 مرداد 1401طیفسنجی الکترون اوژه چیست؟

29 مرداد 1401طیفسنجی الکترون اوژه چیست؟ -

22 تیر 1401دسته بندی پمپهای خلا

22 تیر 1401دسته بندی پمپهای خلا